Orvosi eszközök és implantátum-alkatrészek

Kérdés küldése

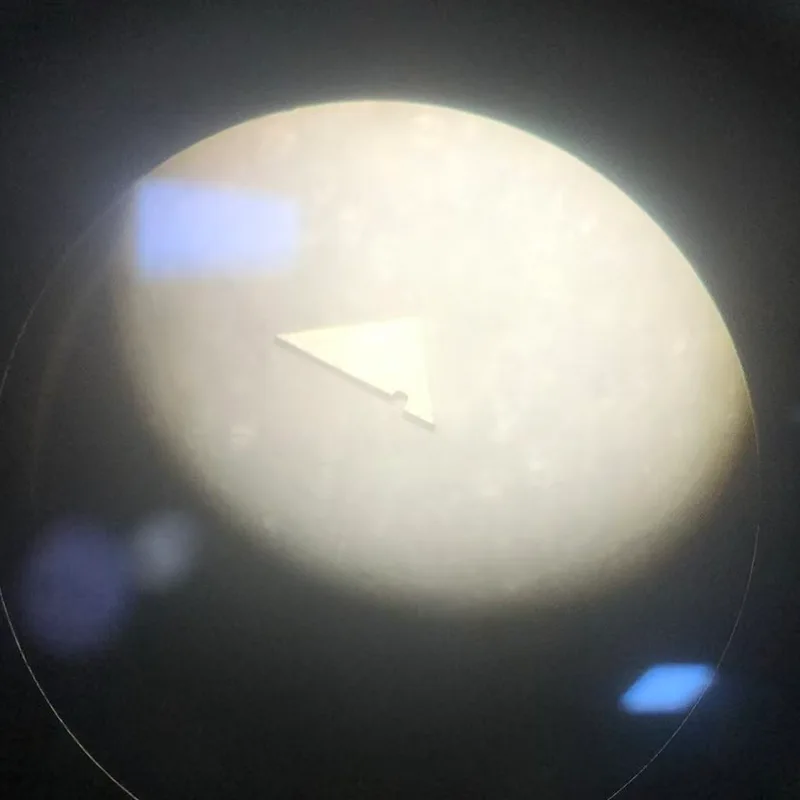

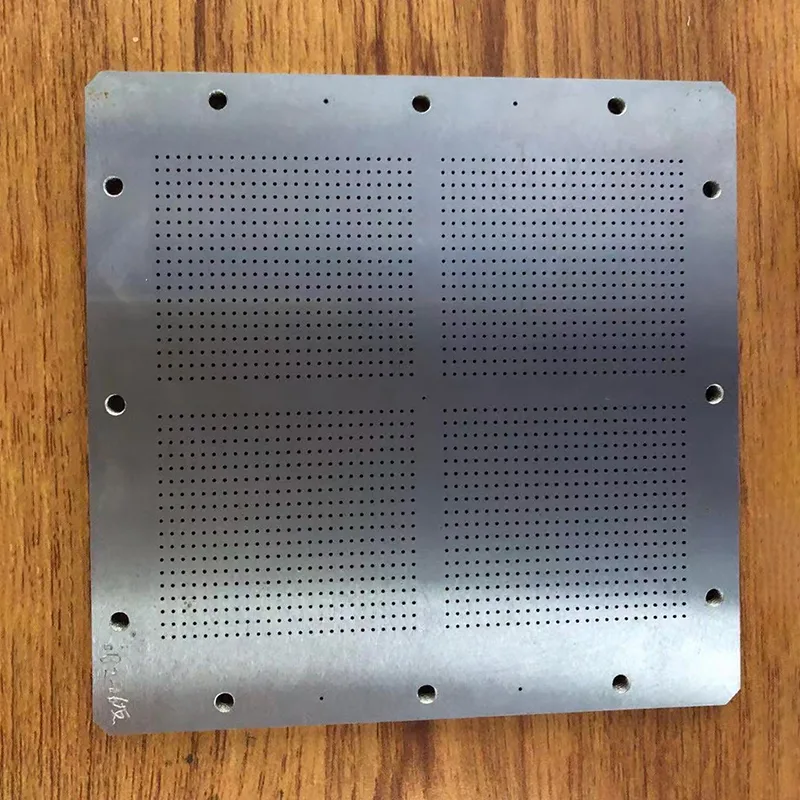

Az orvosi eszközök és implantátum-alkatrészek precíziós megmunkálási technológiája mikron szintű precíziós vezérlésével, összetett geometriák kialakításának képességével és stabil folyamat-ismételhetőségével az orvostechnikai eszközök és implantátum-alkatrészek gyártásának alapvető támogató technológiájává vált. Ezek az összetevők közvetlenül kapcsolódnak az orvosi diagnózis pontosságához, a sebészeti eljárások biztonságához, valamint az implantátumok emberi testtel való hosszú távú kompatibilitásához. Gyártási folyamatuknak egyidejűleg meg kell felelniük a mechanikai teljesítménynek, a biokompatibilitásnak és a szigorú ipari szabályozási követelményeknek, így ez a csúcskategóriás orvosi gyártási szektor kulcsfontosságú részterülete.

Technológia kategória

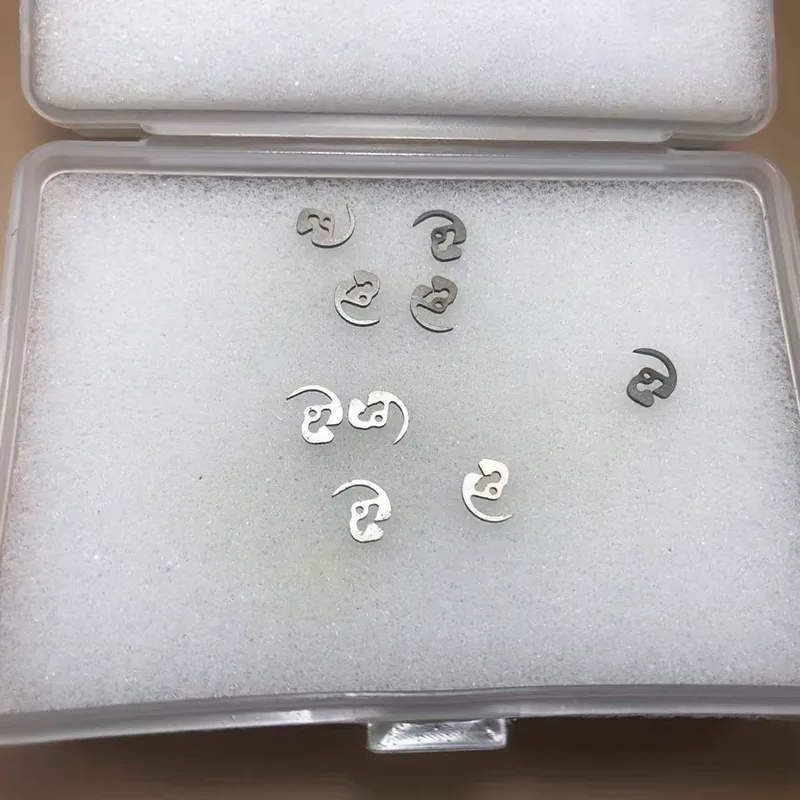

A CNC-vel megmunkált orvosi eszközök és implantátum-alkatrészek két fő kategóriát foglalnak magukban: „nem beültethető” és „beültethető”. Az előbbi az orvosi eszközök funkcionális magja, míg az utóbbi egy "életfenntartó komponens", amely a sérült emberi szöveteket helyettesíti. A diagnosztikai berendezések területén ennek pontossága határozza meg a CT forgócsapágyak működési stabilitását és az MRI gradiens tekercsek mágneses tér egyenletességét; az implantátumok területén geometriai pontossága közvetlenül befolyásolja a műízületek élettartamát és a fogászati implantátumok csontintegráló hatását. Az adatok azt mutatják, hogy a CNC precíziós megmunkálással gyártott implantátum-alkatrészek klinikai szövődményei több mint 60%-kal alacsonyabbak, mint a hagyományos módszerekkel gyártottaké, ugyanakkor a csúcskategóriás orvosi berendezések alapvető összetevőinek lokalizációs aránya 45%-ra nő.

Főbb anyagtulajdonságok és megmunkálási kompatibilitás

Az anyagválasztás az elsődleges lépés az orvosi eszközök és implantátum-alkatrészek CNC megmunkálásában. Egyszerre három fő követelménynek kell megfelelnie: a biológiai biztonságnak, a mechanikai kompatibilitásnak és a megmunkálási megvalósíthatóságnak. A főbb anyagok és kompatibilitási jellemzőik a következők:

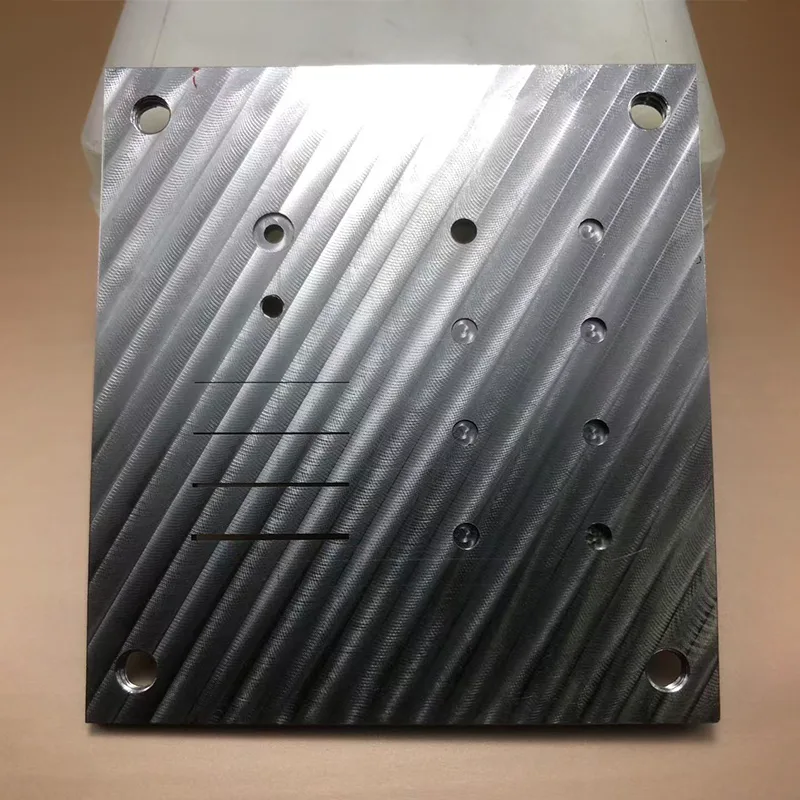

1. Fémes anyagok: maghordozó implantátumokhoz

- Titánötvözet (Ti-6Al-4V és ELI fokozat): Az ortopédiai és fogászati implantátumok előnyben részesített anyagaként 860 MPa szakítószilárdsággal és mindössze 4,5 g/cm³ sűrűséggel büszkélkedhet, ami a nagy szilárdságot és a könnyű súly előnyeit ötvözi. Ezenkívül kiváló biokompatibilitást mutat, stabil kötést képezve az emberi csonttal. A CNC megmunkálás során gyémánt bevonatú szerszámokat (kopási sebesség ≤5μm/h) kell használni, 8000-12000 ford./perc orsófordulatszámmal párosítva, hogy elkerüljük az anyag rossz hővezető képességéből adódó szerszámragadási problémákat, biztosítva a menet- és felületpontosságot.

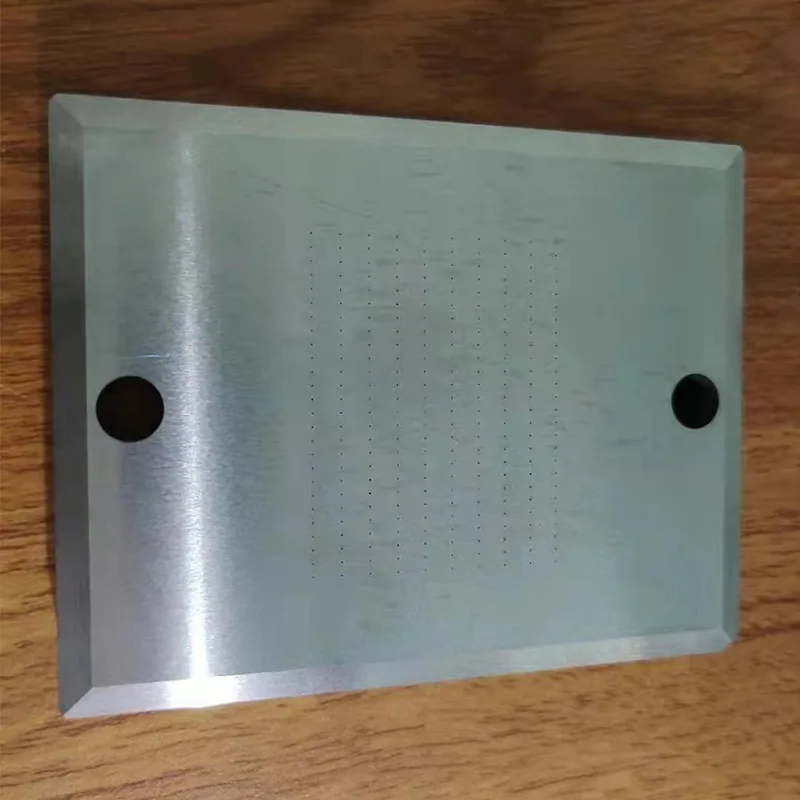

- Kobalt-króm ötvözet (CoCrMo): Alkalmas mesterséges kötések súrlódó interfész alkatrészeihez, kopásállósága háromszorosa a titánötvözetének, korrózióállósága pedig megfelel az ISO 10993 szabványnak. Az öttengelyes CNC szerszámgépek az állandó szerszám érintkezési szögű megmunkálásával a felület érdességét Ra≤0,4 μm-re tudják szabályozni, csökkentve a kopó részecskék képződését a kötés mozgása során.

- 316L rozsdamentes acél: Sebészeti műszerek tengelyelemeihez és dializáló berendezések csatlakozóihoz használják. ≤0,03% széntartalommal CNC megmunkálás és passziválás után stabil oxid védőréteg képződik, amely több mint 10 évig ellenáll a testfolyadék korróziójának. A megmunkálás során mágneses tokmányt használnak a roncsolásmentes rögzítéshez, valamint orvosi minőségű hűtőfolyadékot a felületi szennyeződés elkerülése érdekében.

2. Polimer anyagok: Előnyben részesített funkcionális komponensekhez

- PEEK (poliéter-éterketon): Radiolucens tulajdonságai miatt ideális anyag a gerincfúziós eszközökhöz, elkerülve a fém implantátumok interferenciáját a posztoperatív képalkotó diagnosztikában. A CNC megmunkálás vákuum-adszorpciós rögzítést használ (pozicionálási pontosság ≤±2μm), a mikrovágás (vágásmélység ≤0,05mm) pedig szabályozza az anyag termikus deformációját, biztosítva a fúziós eszköz csigolyaközi illesztési pontosságát.

- PTFE (politetrafluor-etilén): fecskendődugattyúkhoz és csőtömítésekhez használatos. A CNC esztergálás során az előtolási sebességet 0,01-0,03 mm/ford-ra kell csökkenteni, hogy Ra≤0,2 μm felületi pontosságot érjünk el, csökkentve a gyógyszermaradványt és a tolási ellenállást.