Szerszámszerszám rögzítők

Kérdés küldése

A Xincheng Assembly Tooling Fixtures teljesítménybeli előnyei

1. Precíziós pozicionáló rendszer: "Referencia garancia" milliméteres pontossággal

A pozicionáló alkatrészek nagy keménységű ötvözött anyagokból készülnek (például 40Cr edzett és edzett, felületi edzési keménység eléri a HRC50-55 értéket), és precízen köszörültek. A pozicionáló csapok és pozicionáló blokkok mérettűrése ±0,01 mm-en belül szabályozott. A több irányban állítható pozicionáló szerkezettel felszerelve támogatja az X/Y/Z tengelyek és forgásirányok finomhangolási szakaszait, amelyek pontosan illeszthetik a különböző gyártási tételek apró méreteltéréseit. Összetett munkadarabok, például ívelt és ferde felületek esetén profilozó pozicionálási kialakítást alkalmaznak annak biztosítására, hogy a pozicionáló felület 100%-ban érintkezzen a munkadarab felületével, hatékonyan elkerülve az elmozdulás eltéréseit az összeszerelési folyamat során. Az összeszerelési pontosság stabilan szabályozott 0,02-0,05 mm tartományban, ami sokkal jobb, mint a kézi összeszerelés összeszerelési pontossága.

2. Intelligens rögzítőeszköz: A biztonság és rugalmasság „egyensúlyi technikája”.

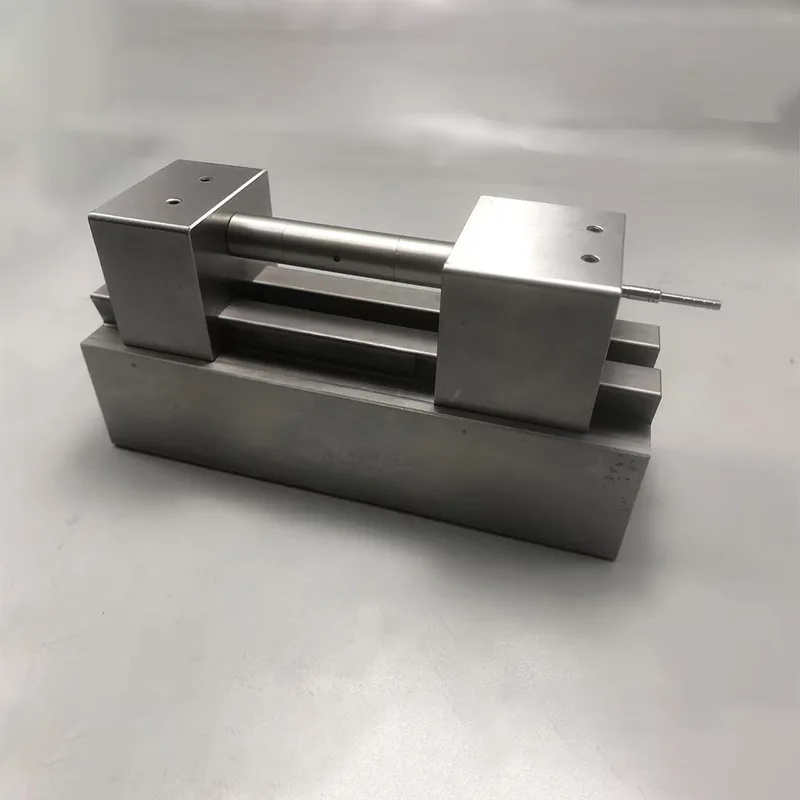

Több teljesítményű rögzítési módokat alkalmaz, például pneumatikus, hidraulikus vagy elektromos. A szorítóerő a munkadarab anyagjellemzőinek megfelelően állítható (50-5000N tartomány). Nyomásérzékelővel van felszerelve, amely valós idejű visszajelzést ad a szorítás állapotáról. Ha az erő értéke meghaladja a biztonságos tartományt, automatikusan leáll és riaszt, hogy megelőzze a munkadarab sérülését. A rögzítőmechanizmus gyors reagálású kialakítást kapott, a szorító/kioldó művelet legfeljebb 0,3 másodpercet vesz igénybe. A reteszelő vezérlési logikával kombinálva több állomáson szinkron rögzítést tud elérni, jelentősen csökkentve a segédműködési időt. A sérülékeny vagy vékony falú alkatrészekhez rugalmas szorítóbetéteket (például poliuretán vagy nejlon anyagokat) biztosítanak, hogy biztosítsák a befogás megbízhatóságát, miközben megakadályozzák a felületi karcolásokat vagy a munkadarab deformálódását.

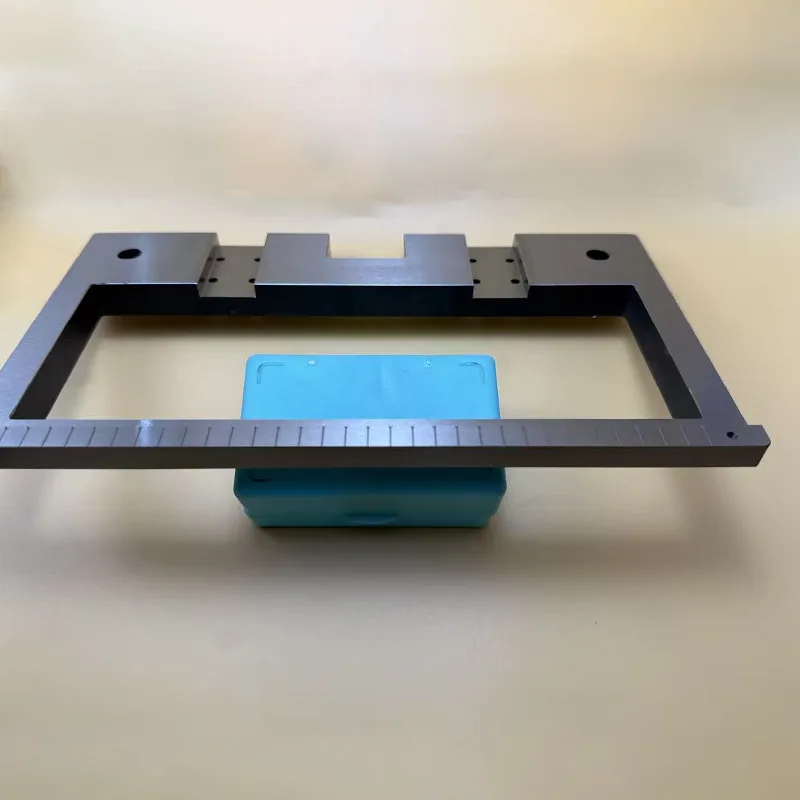

3. Moduláris felépítés: "Gyártási rugalmasság" a gyors alkalmazkodás érdekében

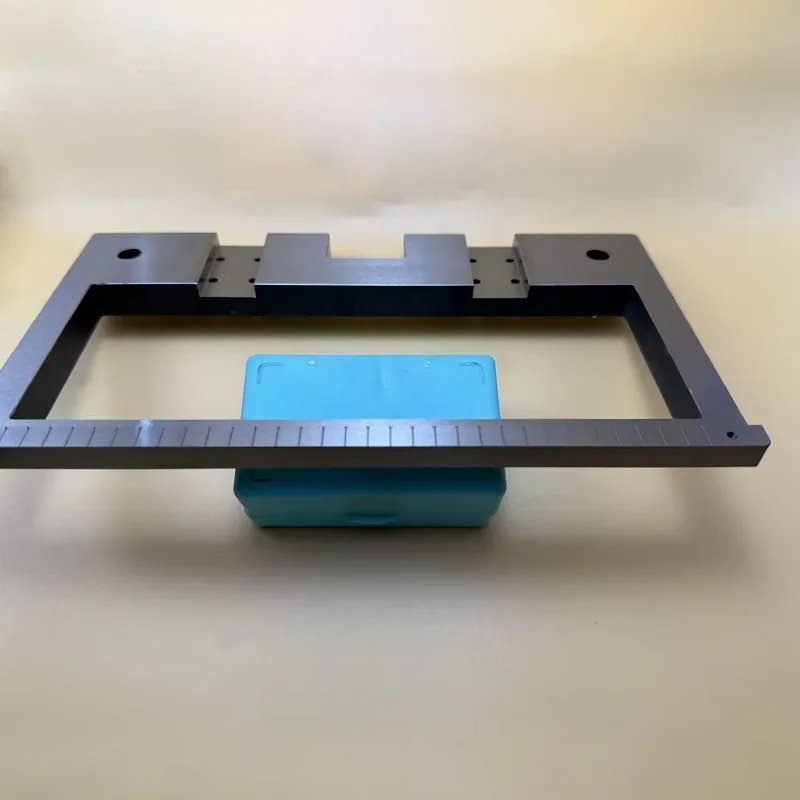

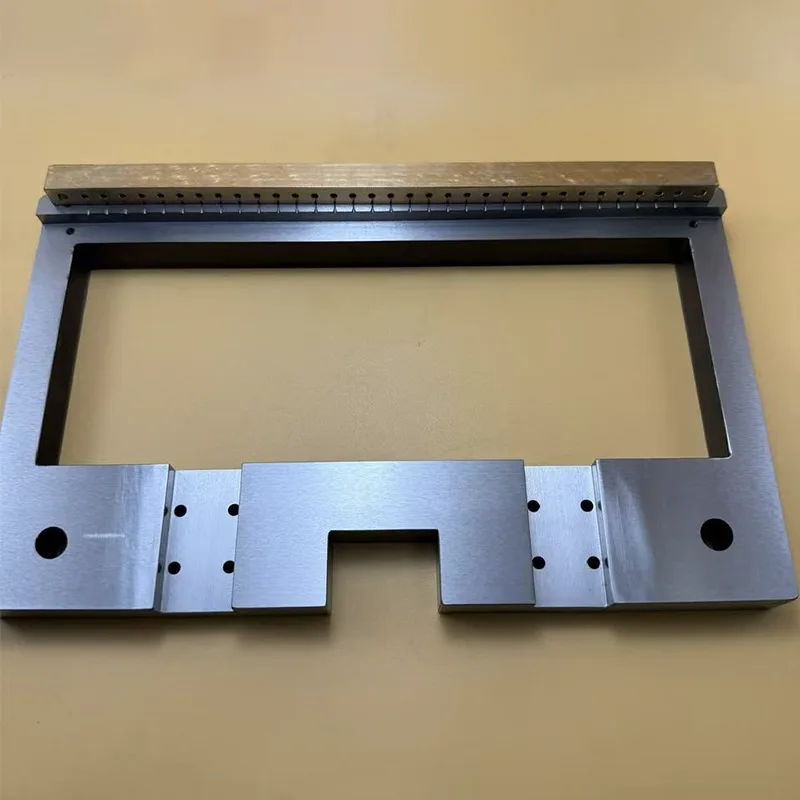

A fő keret alumínium profilokból vagy szénacél hegesztett szerkezetből készül, és öregedéskezelésen esik át, hogy kiküszöbölje a feszültséget, biztosítva a deformációt a hosszú távú használat során. Az alapvető funkcionális komponensek (pozícionáló blokkok, szorító hengerek, vezetőhüvelyek) szabványos interfész-kialakítást alkalmaznak, amelyek elősegítik a gyors szétszerelést és cserét. 30 percen belül képes elvégezni a különböző termékek szerszámváltását, kielégítve a kis tételek és a többféle fajta gyártási követelményeit. Eközben a keretrendszer fenntartja a bővítési interfészeket, amelyek funkcionális modulokat, például érzékelő érzékelőket és automatikus adagoló mechanizmusokat adhatnak hozzá a gyártási folyamat frissítési követelményeinek megfelelően, zökkenőmentes kapcsolatot biztosítva a "szerszámok és a gyártósor" között.

4. Humanizálás és biztonság: „Biztonsági háló” a műveletek küszöbének csökkentésére

A szerszámok elrendezése az „ergonómia” elvét követi, a működési magasság 750-900 mm tartományban szabályozható. A befogási művelet lábkapcsolókkal vagy érintőgombokkal történik, csökkentve az ismétlődő műveleteket, például a hajlítást és a kezek felemelését, és csökkentve a dolgozók munkaintenzitását. Kettős biztonsági védelemmel felszerelt: Mechanikai szinten egy hibás működés elleni reteszelő berendezés került alkalmazásra. Ha a munkadarab nincs a helyén elhelyezve, a befogó mechanizmus nem indítható. Az elektromos szinten vészleállító gombok, valamint hang- és fényriasztó eszközök vannak beépítve, hogy biztosítsák a gyors reagálást rendellenes helyzetek esetén. A szerszám felületét elektrosztatikus porbevonattal kezeljük, amely olaj- és rozsdamentes. Ezenkívül a sarkok és élek ívátmenetekkel vannak kialakítva, hogy elkerüljék a működés közbeni ütések és karcolások kockázatát.

5. Tartósság és könnyű karbantartás: "Hosszú távú hatékonyság" a használati költségek csökkentése érdekében

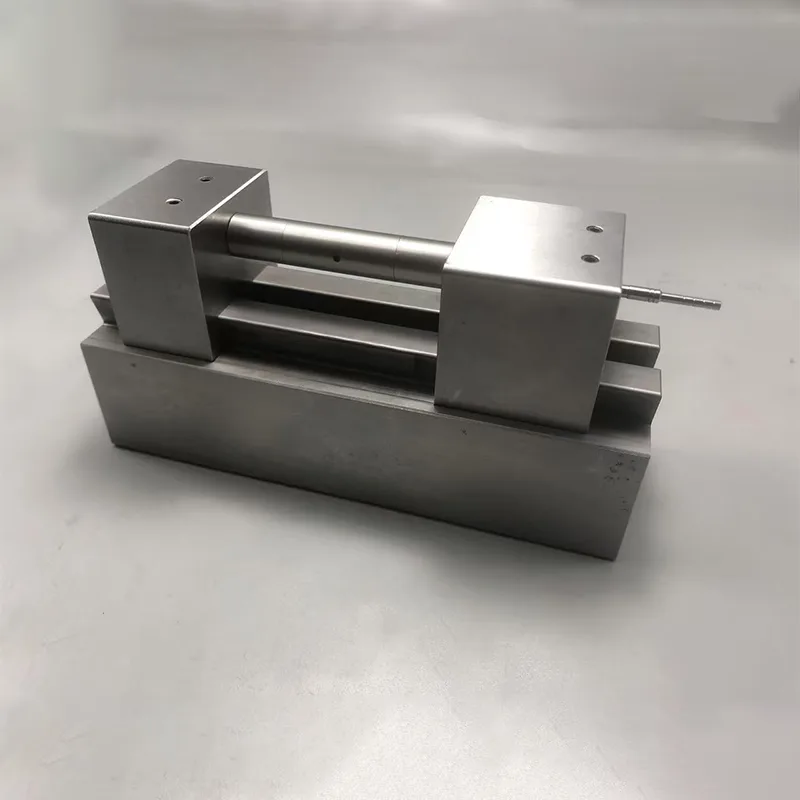

A kulcsfontosságú mozgó alkatrészek (például a vezetőtengelyek és a hengerdugattyúk) importált tömítéseket és kenőzsírokat alkalmaznak, amelyek kopás- és öregedésállóak. Normál használati körülmények között az alapelemek élettartama elérheti az egymilliószorost is. A szerszámok központi kenési interfészekkel és olajszint figyelő ablakokkal vannak felszerelve. A rendszeres karbantartás csak a zsír utánpótlását igényli, bonyolult szétszerelés nélkül. A sérülékeny részek (mint például a rögzítő csapok és a szorítóbetétek) mind szabványos tartozékok, amelyek kényelmesen megvásárolhatók és cserélhetők, jelentősen csökkentve a karbantartási költségeket és az állásidőt.

Assembly Tooling Fixtures termék alkalmazási területei

Az autógyártás területén: Alkalmas olyan kulcselemek összeszerelésére, mint a motorblokkok, váltóházak, alváz-szerelvények, a csapágyak, fogaskerekek, tömítések precíz préselése és pozicionálása, biztosítva az energiarendszer összeszerelési pontosságát és csökkentve a későbbi meghibásodások kockázatát.

Repülési területen: Testreszabott pozicionálási és rögzítési megoldásokat biztosítunk nagy pontosságú munkadarabokhoz, mint például repülőgép-hajtóművek lapátjai és törzsszerkezeti elemei, amelyek megfelelnek a szigorú összeszerelési tűréskövetelményeknek (≤0,01 mm), hogy biztosítsuk a repülőgépek repülésbiztonságát.

Elektronika és elektromos készülékek területén: Alkalmas mobiltelefon vázak, számítógépes alaplapok, új energia akkumulátor alkatrészek összeszerelésére. Rugalmas rögzítést és precíz irányítást alkalmaz, hogy megakadályozza az elektronikus alkatrészek károsodását, és javítsa a következő folyamatok áthaladási sebességét, mint például a felületi szerelési technológia (SMT) és a forrasztás.

Építőipari gépek területén: A nagy szerkezeti elemekhez, mint például a kotrókanalakhoz és a rakodókeretekhez több állomásos összekötő szerszámokat biztosítunk, hogy szabványosított műveleteket érjünk el olyan folyamatokban, mint a csavarok meghúzása és a hegesztési varratok elhelyezése, ami több mint 30%-kal növeli az összeszerelés hatékonyságát.

Személyre szabott szolgáltatások és műszaki támogatás

A Xincheng teljes körű szolgáltatást kínál, amely magában foglalja a "követelményelemzést - megoldástervezést - prototípusgyártást - tömeggyártást - értékesítés utáni karbantartást". A műszaki csapat 3D-s modellezést és szimulációs elemzést végezhet a munkadarab rajzai, az összeszerelési folyamatok és a gyártási ciklus követelményei alapján, amelyeket az ügyfél adott, és előre elkerülheti az olyan problémákat, mint az összeszerelési interferencia és a pozicionálási eltérés. A kiszállítást követően professzionális technikusokat biztosítanak a helyszíni telepítéshez, üzembe helyezéshez és üzemeltetési oktatáshoz, valamint 12 hónapos ingyenes garanciális szervizt, élettartamra szóló műszaki támogatást és tartozékellátást biztosítanak az Assembly Tooling Fixtures gyártási folyamathoz való hosszú távú adaptálásához.